- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Testování desek PCBA a kontrola kvality

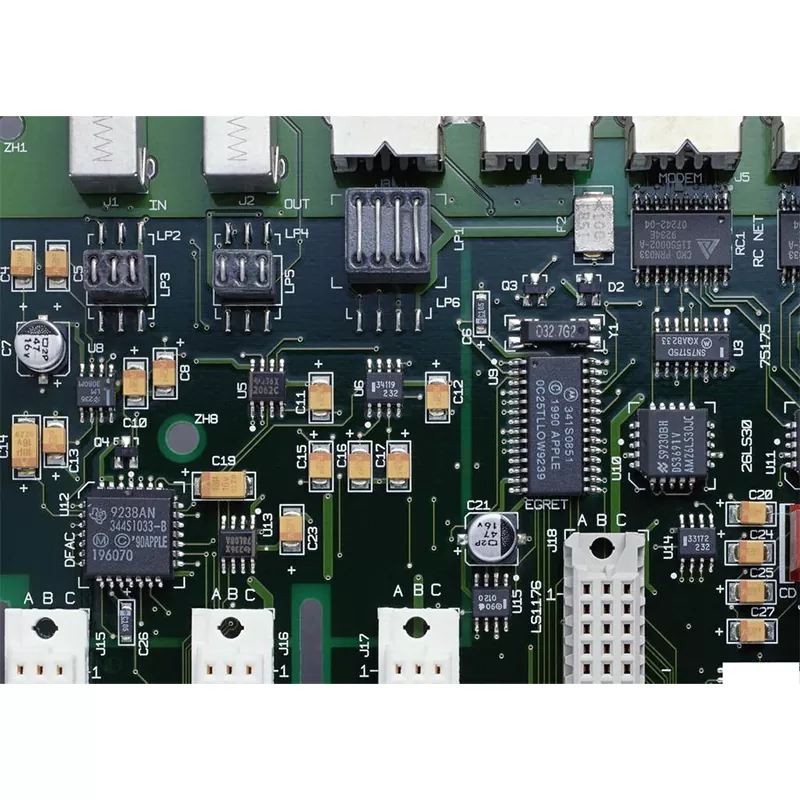

Hitech kupuje testování a kontrolu kvality desek plošných spojů, které jsou vysoce kvalitní přímo s nízkou cenou. Testování sestavy desek plošných spojů (PCBA) a kontrola kvality jsou kritickými procesy při výrobě elektronických zařízení. Tyto procesy zajišťují, že konečný produkt je vysoce kvalitní, bez vad a funguje tak, jak bylo zamýšleno. V tomto článku prozkoumáme důležitost testování a kontroly kvality PCBA a různé metody používané k zajištění toho, aby konečný produkt splňoval nezbytné standardy kvality.

Odeslat dotaz

Proč je testování PCBA a kontrola kvality důležité?

Hitech je čínský výrobce a dodavatel, který vyrábí hlavně testování desek PCBA a kontrolu kvality s mnohaletými zkušenostmi. Doufám, že s vámi budují obchodní vztahy. PCBA jsou páteří elektronických zařízení a jejich správné fungování je zásadní pro výkon konečného produktu. Testování PCBA a procesy kontroly kvality jsou zásadní pro zajištění toho, že konečný produkt splňuje nezbytné standardy kvality. Pomáhají včas identifikovat závady, zabraňují nákladným přepracováním nebo zmetkům a zajišťují, že produkt funguje tak, jak má.

Metody testování PCBA

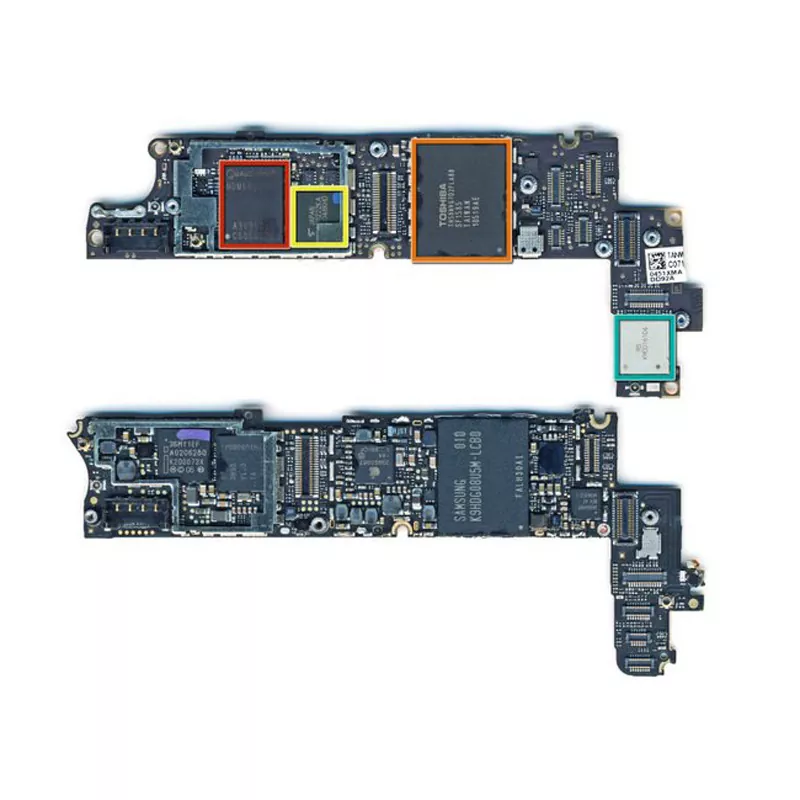

K testování PCBA se používá několik metod, včetně automatizované optické kontroly (AOI), rentgenové kontroly, funkčního testování a testování v obvodu (ICT).

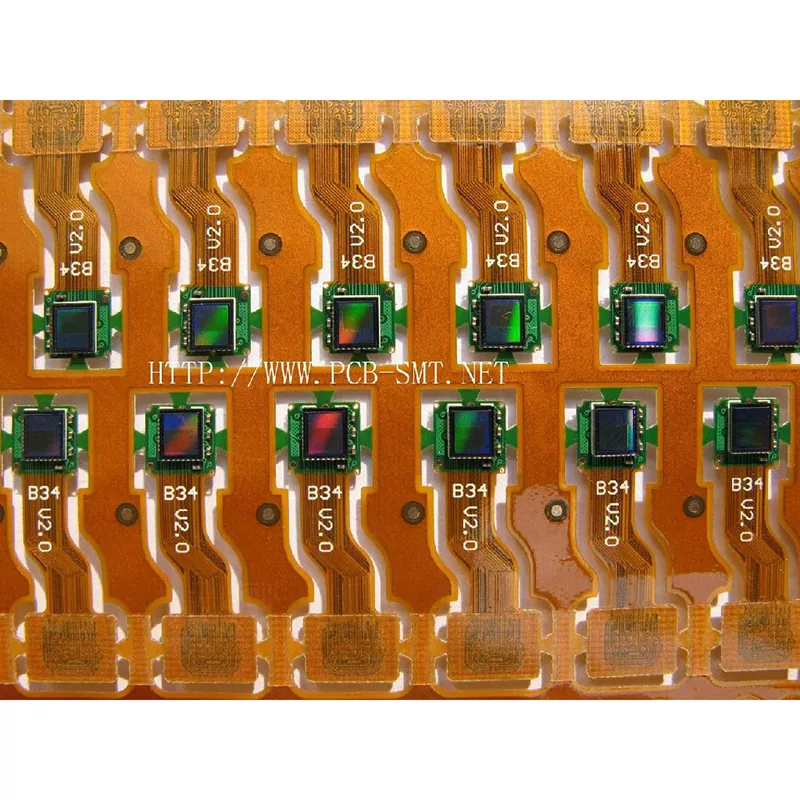

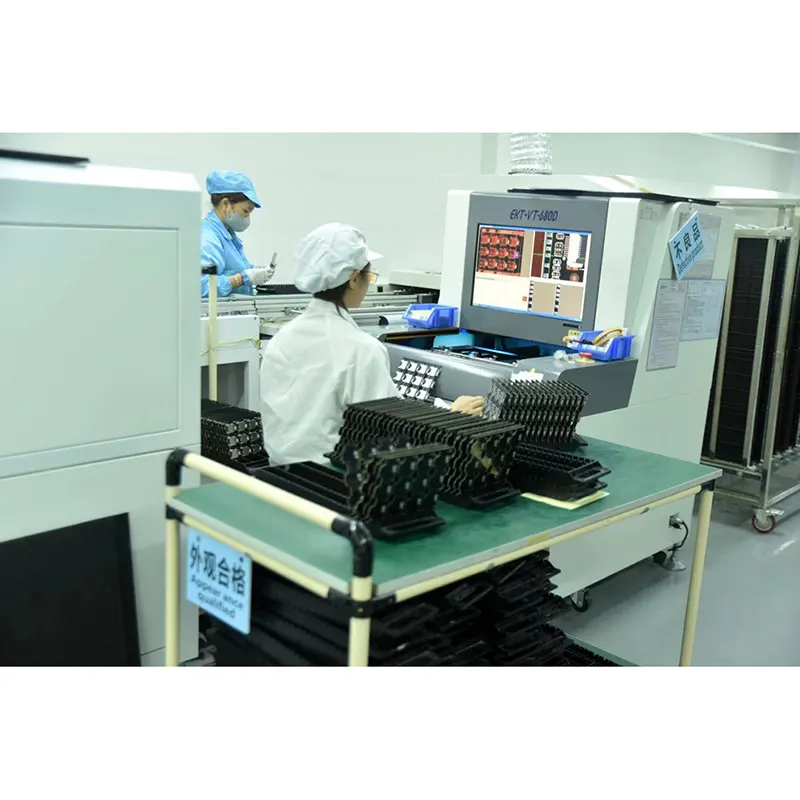

Automatická optická kontrola (AOI)

AOI je nedestruktivní testovací metoda, která využívá specializované zařízení ke kontrole defektů na povrchu PCBA. Zařízení používá kamery a softwarové algoritmy k detekci defektů, jako jsou chybějící součásti, nesprávné umístění součástí a vady pájky. AOI je rychlá a přesná metoda testování PCBA a často se používá ve velkosériové výrobě.

Rentgenová kontrola

Rentgenová kontrola je nedestruktivní testovací metoda, která využívá rentgenové záření ke kontrole vnitřní struktury PCBA. Zařízení dokáže detekovat vady, jako jsou špatné pájené spoje, skryté zkraty a další vady, které nemusí být viditelné pouhým okem. Rentgenová kontrola je základní metodou pro testování složitých PCBA se skrytými součástmi nebo složitými strukturami.

Funkční testování

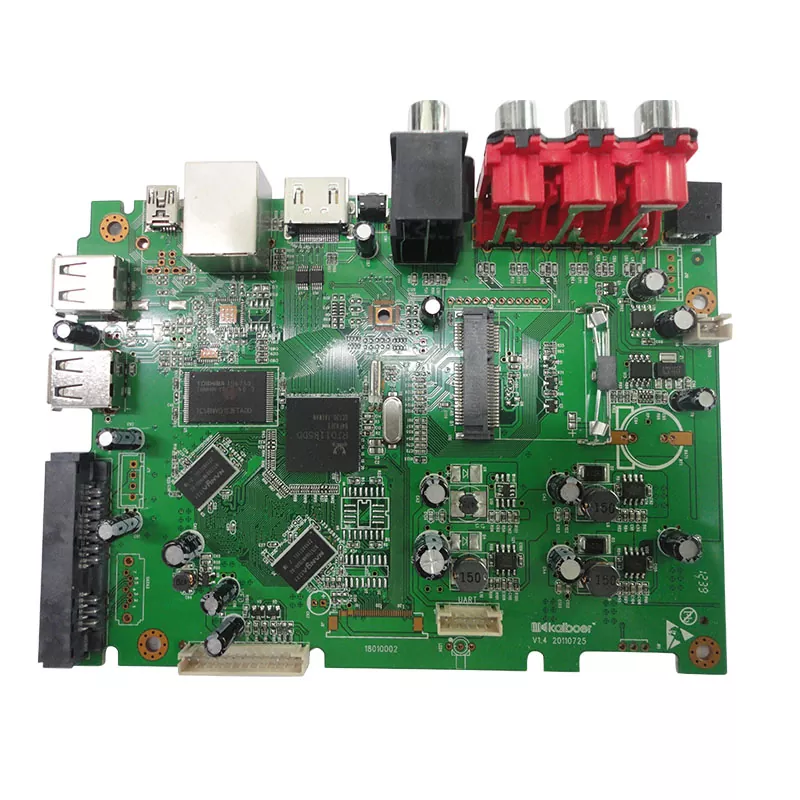

Funkční testování zahrnuje testování PCBA simulací jeho skutečných provozních podmínek. PCBA je zapnuto a její funkce jsou testovány, aby bylo zajištěno, že funguje správně. Funkční testování je klíčovou metodou pro testování PCBA, které jsou součástí komplexních systémů nebo mají specializované funkce.

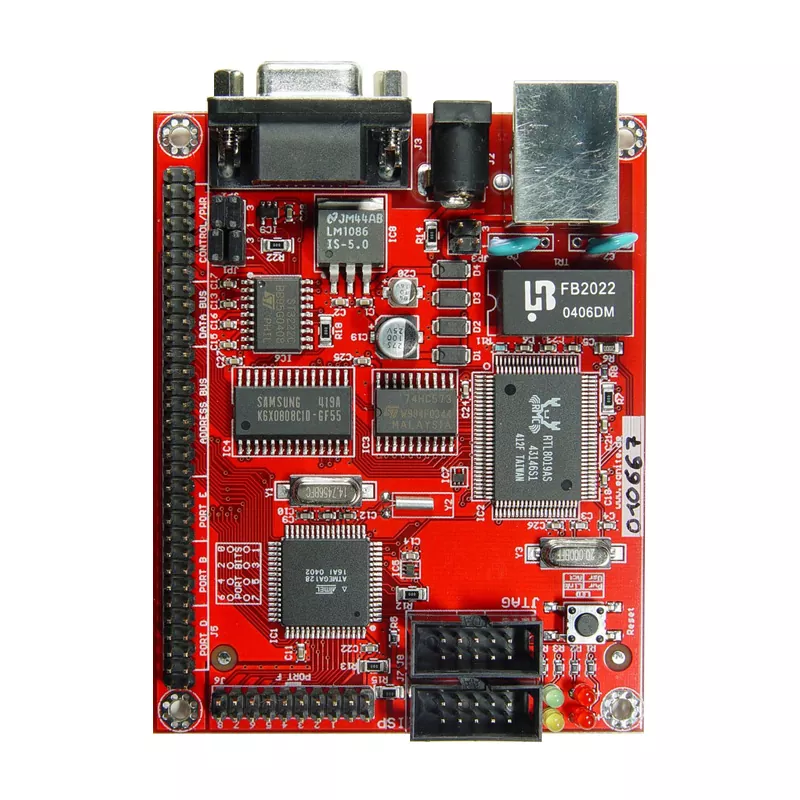

In-Circuit Testing (ICT)

ICT zahrnuje testování PCBA pomocí specializovaných testovacích přípravků, které jsou v kontaktu s testovacími body PCBA. Testovací přípravky mohou detekovat vady, jako jsou zkraty, přerušení a nesprávné hodnoty součástí. ICT je rychlá a přesná metoda testování PCBA a často se používá ve velkosériové výrobě.

Kontrola kvality PCBA

Kontrola kvality PCBA zahrnuje několik procesů, které zajišťují, že konečný produkt je vysoce kvalitní a bez závad. Tyto procesy zahrnují získávání komponent, návrh pro vyrobitelnost (DFM) a řízení procesu.

Sourcing komponent

Sourcing komponent zahrnuje výběr vysoce kvalitních komponent od spolehlivých dodavatelů. Komponenty musí splňovat potřebné standardy kvality a být kompatibilní s návrhem PCBA.

Design for Manufacturability (DFM)

Design for Manufacturability (DFM) je proces navrhování produktu s ohledem na výrobní proces. Cílem DFM je optimalizovat design produktu pro efektivní a nákladově efektivní výrobu při zachování kvality a funkčnosti produktu. DFM zvažuje různé faktory, včetně výběru materiálu, umístění součástí, montážních technik a testovacích metod